M2 1.3343 SKH51 barra redonda aço ferramenta de alta velocidade

1. Faixa de abastecimento

Barra redonda de aço M2: diâmetro 2 mm - 200 mm

HSS M2 Flat Steel: espessura 2-20mm x largura 10-100mm

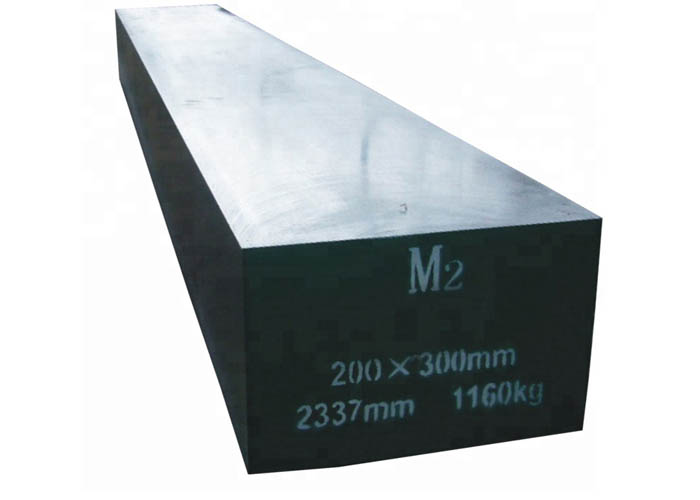

Placa de aço: espessura 2-200 mm x largura 200-610 mm

Acabamento de superfície: Preto, Usinado em bruto, Torneado ou conforme os requisitos fornecidos.

2. Especificações e equivalentes

| País | EUA | alemão | Japão |

| Padrão | ASTM A600 | DIN EN ISO 4957 | JIS G4403 |

| Notas | M2 | 1.3343 | SKH51 |

3. Composição Química do Aço Ferramenta ASTM M2

| ASTM A600 | C | Mn | P | S | Si | Cr | V | Mo | W | |||||||

| M2 regular C | 0.78 | 0.88 | 0.15 | 0.40 | 0.03 | 0.03 | 0.20 | 0.45 | 3.75 | 4.50 | 1.75 | 2.20 | 4.50 | 5.50 | 5.50 | 6.75 |

| DIN ISO 4957 | C | Mn | P | S | Si | Cr | V | Mo | W | |||||||

| 1.3343 | 0.86 | 0.94 | … | … | … | … | … | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

| JIS G4403 | C | Mn | P | S | Si | Cr | V | Mo | W | |||||||

| SKH51 | 0.80 | 0.88 | … | 0.40 | 0.03 | 0.03 | … | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

4. Propriedades mecânicas do aço ferramenta AISI HSS M2

- Propriedades Físicas do Material HSS M2

| Densidade | 0,294 lb / in3 (8138 kg / m3) |

| Gravidade Específica | 8.15 |

| Módulos de elasticidade | 0,294 lb / in3 (8138 kg / m3) |

| Condutividade térmica | 24 Btu / ft / hr / ° F 41,5 W / m / ° K |

| Maquinabilidade | 65% de um aço carbono a 1% |

- Propriedades mecânicas dos aços ferramenta AISI M2

| Propriedades mecânicas | Métrica | Imperial |

| Dureza, Rockwell C (revenido a 1150 ° F, temperado a 2200 ° F) | 62 | 62 |

| Dureza, Rockwell C (como endurecido, temperado a 2200 ° F) | 65 | 65 |

| Resistência ao escoamento compressivo (quando revenido a 300 ° F) | 3250 MPa | 471000 psi |

| Impacto Izod sem entalhe (quando temperado a 300 ° F) | 67 J | 49,4 ft-lb |

| Abrasão (perda em mm3, como endurecido; ASTM G65) | 25.8 | 25.8 |

| Abrasão (perda em mm3, temperado a 1275 ° F; ASTM G65) | 77.7 | 77.7 |

| Coeficiente de Poisson | 0.27-0.30 | 0.27-0.30 |

| Módulo elástico | 190-210 GPa | 27557-30458 ksi |

- Propriedades térmicas dos aços M2

| Propriedades térmicas | Métrica | Imperial |

| CTE, linear (@ 20,0 - 100 ° C / 68,0 - 212 ° F) | 10 μm / m ° C | 5,56 μin / in ° F |

| CTE, linear (@ 20,0 - 500 ° C / 68,0 - 932 ° F) | 12,2 μm / m ° C | 6,78 μin / in ° F |

| CTE, linear (@ 20,0 - 850 ° C / 68,0 - 1560 ° F) | 12,6 μm / m ° C | 7 μin / in ° F |

5. Forjamento de aço rápido AISI M2

Pré-aqueça o aço M2 HSS lenta e uniformemente a 850-900 ° C. O calor deve então ser aumentado mais rapidamente para a temperatura de forjamento de 1050-1150 ° C. Se durante o forjamento a temperatura do material de aço de ferramenta de alta velocidade M2 cair abaixo de 880-900 ° C, será necessário reaquecer. Resfrie o componente de aço M2 muito lentamente após o forjamento.

6. Tratamento térmico de HSS de aço M2

- Recozer

Aqueça a 1600 ° F, mergulhe bem no fogo. O forno resfria de 25 ° F por hora a 900 ° F, o ar resfria à temperatura ambiente. Dureza recozida aproximada 241 Máximo Brinell.

Alívio de tensão de material não endurecido: Aqueça lentamente até 1200 a 1250 ° F. Mergulhe por duas horas por polegada de espessura no calor. Resfrie lentamente (resfrie o forno, se possível) até a temperatura ambiente.

- Endurecer

Aqueça lentamente até 1.550 ° F, mergulhe bem, aqueça até 1.850 ° F, mergulhe bem. O tempo de imersão no forno varia de alguns minutos a 15 minutos, dependendo do tamanho da ferramenta, da capacidade de aquecimento do forno e do tamanho da carga. - Aquecer a 2150 a 2200 ° F para máx. resistência e distorção mínima. - Aquecer a 2.250 a 2.275 ° F para máx. dureza e resistência à abrasão.

- Temperar

Para dureza total, resfrie o óleo a 150-200 ° F. Resfrie o ar a 150 ° F. Ao resfriar com sal quente, mantenha a têmpera logo acima da temperatura Ms. Depois de equalizar, retire as peças do sal quente e resfrie o ar a 150 ° F.

- Temperamento

O duplo temperamento é obrigatório, três temperamentos às vezes são preferidos. Mergulhe por 2 horas por polegada de espessura. Ar frio à temperatura ambiente entre os temperamentos. A melhor faixa de revenimento para dureza, resistência e tenacidade é de 1000 a 1050 ° F.

| Temper ° F | Rockwell “C” | Temper ° F | Rockwell “C” |

| Extinguido | 64 | 900 | 64 |

| 400 | 63 | 1000 | 65.5 |

| 500 | 62.5 | 1050 | 63.5 |

| 600 | 62.5 | 1100 | 61.5 |

| 700 | 62.5 | 1150 | 60 |

| 800 | 63.5 | 1200 | 53 |

Mais classes podemos fornecer.

D2 | 1,2379 | SKD11

H13 | 1,2344 | SKD61

D3 | 1,2080 | SKD1

O1 | 1,2510 | SKS3

L6 | 1,2714 | SKT4

JIS DC53

O2 | 1.2842

D6 | 1,2436 | SKD2

H11 | 1,2343 | SKD6

H10 | 1,2365 | SKD7

H12 | 1,2605 | SKD62

S7 | 1,2355

M2 | 1,3343 | SKH51

M35 | 1,3243 | SKH55

M42 | 1,3247 | SKH59

P20 + Ni | 1,2738

420 | 1.2083

P20 | 1,2311

P20 + S | 1,2312

S136 | S136H

718 718H

4140 | 42CrMo4 | SCM440 | EN19

4340 | EN24

8620 | 1,6523 | SNCM220

34CrNiMo6 | 1.6582

30CrNiMo8 | 1,6580